Nettmeny

Produktsøk

Språk

Avslutt Meny

Utforskning av diversifiserte applikasjoner, ytelsesdesign og bærekraftig utvikling av plastemballasjebokser

Hva er de vanlige typene og bruksområdene for plastemballasjebokser?

Emballasjebokser av polypropylen (PP).

Emballasjebokser av polypropylen brukes ofte i næringsmiddel- og farmasøytisk industri. Deres høye temperaturbestandighet, motstand mot brudd, ingen lukt og kjemisk korrosjonsbestandighet gjør dem pålitelige innen sure eller alkaliske ingredienser, babymelkpulver og hurtigmatbokser. I tillegg, siden PP-materialer tåler mikrobølgeoppvarming, er slike emballasjebokser ofte utformet som matbeholdere som kan varmes opp igjen. De lette egenskapene til PP-emballasjebokser reduserer ikke bare transportkostnadene, men reduserer også motstanden mot vending ved utpakking, noe som forbedrer brukeropplevelsen.

Emballasjebokser av polyetylentereftalat (PET).

Emballasjebokser av polyetylentereftalat har utmerkede gjennomsiktighets- og barriereegenskaper, så de er mye brukt i emballasjeprodukter som gjennomsiktige kjølte mat- og drikkekopper. Når forbrukere velger frukt, grønnsaker, ferske matvarer eller kalde drikker, kan de tydelig observere innholdets tilstand gjennom PET-bokser. Samtidig har dette materialet en god barriereeffekt på vanndamp og oksygen, noe som bidrar til å forlenge friskheten til ingrediensene. PET-emballasjebokser brukes også ofte i medisinske eller eksperimentelle sentre for å holde prøver eller kulturmedier, noe som er praktisk for fjernobservasjon uten å åpne beholderen.

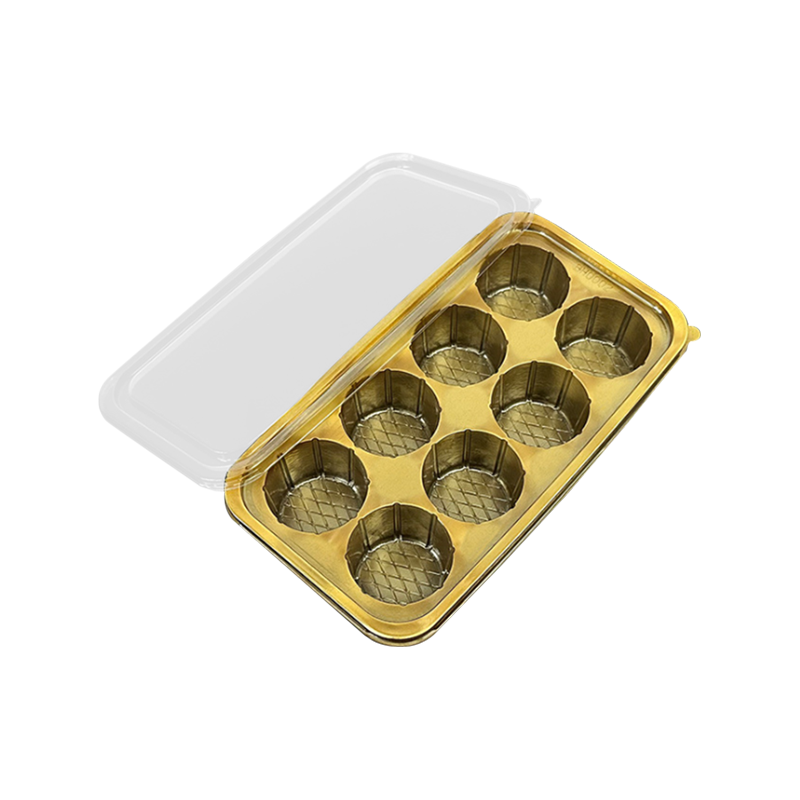

Emballasjeboks av polystyren (PS).

Emballasjebokser i polystyren er preget av sterk strukturell stivhet og lav vekt, så de er mye brukt i hurtigmatemballasje, kakebokser, elektroniske delebrett og andre felt. PS-materialer har lave produksjonskostnader og stabile former, og er egnet for engangsscenarier. Selv om varme- og fuktighetsbestandigheten til dette materialet ikke er like god som PP og PET, er det fortsatt veldig godt egnet for bruksområder som takeaway-bokser, tørrvareemballasje og elektroniske tilbehørsbokser, spesielt i forbruker-scenarier med høye krav til portabilitet.

Emballasjeboks av polyetylen (PE).

Emballasjebokser av polyetylen er fleksible, trygge og giftfrie, og er egnet for scener som kommer i kontakt med menneskekroppen eller mat, for eksempel medisinske dressingsbokser, spedbarnspleiebokser og daglige kjemiske prøvebokser. Fordi PE-materialer har god lavtemperaturbestandighet og god slagfasthet, brukes de også ofte til pakking av flytende eller granulære kjemiske reagenser. PE-materialer er også fuktsikre og kan brukes til å oppbevare flytende toalettsaker som sjampo og dusjsåpe, som er praktiske å bære og enkle å rengjøre.

Biologisk nedbrytbare plastbokser

Med forbedringen av miljøbevisstheten får biobaserte nedbrytbare materialer som polymelkesyre (PLA) gradvis oppmerksomhet. Denne typen materiale kan brytes ned under spesifikke komposteringsforhold, og emballasjeboksene brukes vanligvis i cateringtaking, koppholdere for kald drikke og organisk matemballasje i lokale supermarkeder. Selv om kostnadene er høyere enn tradisjonell plast, i sammenheng med å utvikle grønt forbruk og svare på retningslinjer, kommer biologisk nedbrytbare plastbokser gradvis inn på kjøkkenet og supermarkedene, og sameksisterer med tradisjonelle plastprodukter.

Flip-top, forseglede og nestede strukturtyper

Plastemballasjebokser har også ulike funksjonelle egenskaper i konstruksjonsdesign. Flip-top-designet er egnet for oppbevaring av ofte åpnet mat eller kontorrekvisita, mens den forseglede strukturen er mer egnet for medisinsk kvalitet eller langtidskonservering, som effektivt kan hindre luft og vanndamp i å trenge inn. Den nestede designen fokuserer på logistikkeffektivitet. Den samme serien med emballasjebokser kan spare lagringsplass og er egnet for lager, forsyningskjede og gjenbrukbare emballasjeløsninger. Disse strukturelle endringene øker ikke bare fleksibiliteten til emballasjeapplikasjonsscenarier, men forbedrer også brukervennligheten.

Spesifikasjonskrav for emballasjebokser i ulike bruksscenarier

Emballasjespesifikasjonene kan defineres for ulike scenarier. For eksempel bør varmebestandig PP-emballasje velges for oppvarming i mikrobølgeovn; PET-bokser er mer egnet for nedkjølte forhold; tykkere PE eller høymotstandsdyktige PP-materialer bør brukes for langdistansetransport eller høyvibrasjonsmiljøer; PET-bokser med høy gjennomsiktighet bør vurderes for visningsbehov; og nedbrytbare emballasjebokser laget av PLA-materialer kan velges i situasjoner med høye miljøkrav for å redusere miljøbelastningen.

Påvirkningen av applikasjonsegenskapene til forskjellige bransjer på emballasjetyper

Plastemballasjebokser i næringsmiddelindustrien må oppfylle standarder for mattrygghet, slik som ikke-giftig, syre- og alkalibestandig, lett å rengjøre, etc., og er vanligvis utstyrt med forseglingsdesign for å øke friskheten; den farmasøytiske industrien legger vekt på sterilitet, fuktmotstand og doseringskontroll, og velger ofte PP- eller PE-bokser med liten kapasitet; kosmetikkindustrien fokuserer på utseende og lysbeskyttelse, og bruker fargerike eller belagte PET/PS-bokser; elektronikkindustrien har høye krav til antistatisk og anti-vibrasjon, og bruker ofte PE eller spesielle plastkomponentpaller; logistikkbransjen fokuserer mer på kompresjonsmotstand, stablingsutnyttelse og holdbarhet, og fokuserer på bruk av tykkveggede PP- eller PE LCL-bokser.

Sammenligning av ulike plastemballasjebokser

Følgende tabell oppsummerer forskjellene i ytelse og bruk av plastemballasjebokser laget av forskjellige materialer for rask referanse og valg:

| Plast type | Nøkkelfunksjoner | Typiske brukstilfeller |

| PP | Varmebestandig, kjemisk stabil | Mikrobølgebeholdere, babyerstatningsbokser, medisinsett |

| PET | Gjennomsiktig, god barriere | Ferskvarebrett, drikkelokk, prøvebeholdere |

| PS | Lett, stiv, kostnadseffektiv | Bakebokser, elektroniske komponentbrett, uttakslokk |

| PE | Fleksibel, slagfast, matsikker | Medisinske sett, flytende vaskemidler, oppbevaringsbokser |

| PLA | Biologisk nedbrytbar, komposterbar | Miljøvennlige matbrett, emballasje for økologiske råvarer |

Plastemballasjebokser spiller en kjernerolle i beskyttelse, visning, portabilitet og beskyttelse i ulike bransjer med sine forskjellige materialer, strukturer og funksjonelle design. Å velge riktig type plastemballasje bør vurdere produktegenskaper, emballasjekrav, kostnadsbudsjett og miljøstrategi. Ved å forstå forholdet mellom ulike materialer og strukturer kan det gis en passende emballasjeløsning for produktet, som ikke bare oppfyller funksjonskravene, men også tar hensyn til økonomiske og miljømessige mål.

Hvorfor brukes plastemballasjebokser ofte i dagliglivet?

Stabile materialegenskaper oppfyller en rekke brukskrav

Plastemballasjebokser har god mekanisk styrke, seighet, slagfasthet og en viss grad av varmebestandighet, slik at de tåler gjentatt åpning, stabling og klem ved daglig bruk, samt endringer i ulike omgivelsestemperaturer. For eksempel fungerer bokser laget av polypropylen (PP) godt når det gjelder varmebestandighet og er egnet for oppvarming i mikrobølgeovn; polyetylentereftalat (PET) har høy gjennomsiktighet og brukes ofte til kald drikkeemballasje; og polyetylen (PE) er myk og motstandsdyktig mot lave temperaturer og egnet for fryselagring. Denne variasjonen av materialegenskaper gjør at plastemballasjebokser kan tilpasses komplekse bruksforhold i forskjellige scenarier som hjemme, kontor, supermarked og transport.

God kostnadskontroll, egnet for storskala produksjon

En annen vanlig fordel med plastemballasjebokser er at deres råmaterialer og prosesseringskostnader er relativt lave, og med modne produksjonsteknologier som formsprøytestøping og termoforming, kan emballasjeprodukter med ensartede spesifikasjoner produseres i store mengder og raskt. Denne høye effektiviteten og lave kostnaden gjør den svært økonomisk tilpasningsdyktig i den raskt bevegelige forbrukervareindustrien og takeaway-levering. For eksempel kan engangsmatbokser i plast leveres i store mengder til serveringsplattformer, noe som effektivt kontrollerer emballasjekostnadene samtidig som man sikrer praktisk bruk. Sammenlignet med metall-, glass- og papiremballasje har plastbokser sterke omfattende fordeler i produksjonseffektivitet og enhetskostnad.

Praktisk å bruke, forbedre livseffektiviteten

I dagliglivet er plastemballasjebokser generelt populære blant brukere på grunn av deres letthet, uknusbarhet og fleksible åpnings- og lukkemetoder. Enten det er for matoppbevaring på kjøkkenet eller for oppbevaring av diverse i kontormiljøet, gir plastemballasjebokser høy bekvemmelighet. Noen design har funksjoner som flip-deksler, trykknapper, skuffer og skillevegger for å møte ulike lagringsbehov; plastbokser med sterke forseglingsegenskaper bidrar til å forlenge holdbarheten til mat eller gjenstander og unngår støv, vanndamp eller insektinntrenging. Bekvemmeligheten til denne typen emballasje strekker seg fra hjemmebruk til kommersiell og industriell bruk, og har et bredt spekter av praktisk verdi for å forbedre levetiden og arbeidseffektiviteten.

Ulike strukturer for å tilpasse seg ulike bruksscenarier

Den strukturelle utformingen av plastemballasjebokser er svært fleksibel. Den kan lages til runde, firkantede, polygonale eller tilpassede former etter funksjonelle behov, og kan også settes med detaljer som flerlags skillevegger, nesting, lysbilder eller håndtak. I næringsmiddelindustrien har plastmatbokser, krydderbokser og fruktbokser med forskjellige spesifikasjoner dukket opp; i maskinvareindustrien brukes verktøyoppbevaringsbokser med skillevegger for å klassifisere skruer og deler; i skjønnhetsindustrien er kosmetikk eller hudpleieprodukter ofte pakket inn i gjennomskinnelige plastskall for å forsterke visningseffekten. Denne strukturelle fleksibiliteten gir ulike applikasjonsløsninger for ulike bransjer og gir også bekvemmelighet og valgmuligheter for forbrukerne.

Enkel å skrive ut og dekorere, forbedre merkevarekommunikasjonen

Overflaten på plastemballasjebokser kan skrives ut med en rekke prosesser, for eksempel silketrykk, termisk overføring, varmstempling, galvanisering, etc., som er praktisk for presentasjon av merkemønstre, bruksanvisninger, strekkoder og annet innhold. I kommersiell emballasje forbedrer denne mønsterinformasjonen ikke bare gjenkjennelsen av produktet, men forbedrer også den visuelle kommunikasjonskraften til merkevaren. For eksempel, i supermarkedshyller, tiltrekker mat eller produkter i gjennomsiktige plastbokser forbrukere mer intuitivt gjennom emballasjevisning, mens logoen og fargedesignet trykt på emballasjeoverflaten spiller en dobbel rolle som supplerende instruksjoner og markedsføringskampanjer. Denne emballasjemetoden er spesielt viktig innen forbruksvarer som beveger seg raskt og e-handelsemballasje.

Resirkulerbar og delvis resirkulerbar, reduserer avfall

Selv om plastemballasje alltid har vært en bekymring for miljøvern, er det i realiteten fortsatt et stort antall emballasjebokser som kan gjenbrukes eller resirkuleres. Mange familier velger å resirkulere oppbevaringsbokser av tykk plast for organisering av kjøleskap, oppbevaring av klær eller oppbevaring av skrivesaker; i industrifeltet er logistikk-omsetningsbokser vanligvis laget av PP-materiale og brukes gjentatte ganger i mange år; i cateringbransjen bytter noen high-end takeouts også til resirkulerbare plastmatbokser for å redusere avfall. Spesielt har de fornybare plastemballasjematerialene (som rPET, rPP) som har dukket opp de siste årene gitt en ny utviklingsretning for miljøvernveien til plastemballasjebokser.

Bred applikasjonsindustri og hyppig daglig kontakt

Plastemballasjebokser involverer et bredt spekter av industrier, som dekker mat, medisin, kosmetikk, elektronikk, klær, logistikk, detaljhandel og andre felt. I familielivet er matbokser i kjøleskapet, krydderbokser til kjøkkenet, flaskekorker til rengjøring av badet, oppbevaringsbokser for leketøy, etc. for det meste plastprodukter; på arbeidsplassen brukes også arkivbokser, delebokser og utstillingsbokser ofte. På grunn av dens tilpasningsevne i ulike bruksscenarier, har plastemballasjebokser blitt en uunnværlig del av folks daglige liv. Den universelle bruken er basert på samsvar mellom funksjoner og faktiske behov.

Vanlige typer og tilsvarende egenskaper for plastemballasjebokser

For enkel forståelse er følgende en oversikt over funksjonelle egenskaper og gjeldende felt for emballasjebokser laget av forskjellige plastmaterialer:

| Materialetype | Hovedegenskaper | Vanlige applikasjoner |

| PP (polypropylen) | Varmebestandig, syre- og alkalibestandig, mikrobølgeovnsikker | Matbeholdere, medisinbokser, matbokser |

| PET (polyetylentereftalat) | Høy gjennomsiktighet, god lufttetthet | Kalddrikkekopper, frukt- og grønnsaksbokser, utstillingsbokser |

| PE (polyetylen) | Fleksibel, slagfast, stabil ved lave temperaturer | Fryseposer, flytende vaskemiddelbeholdere, medisinske oppbevaringsbokser |

| PS (polystyren) | Høy stivhet, lett, egnet for engangsstøping | Kakebokser, gatekjøkkenlokk, elektroniske brett |

| PLA (polylaktsyre) | Biologisk nedbrytbar, miljøvennlig | Økologisk matemballasje, miljøvennlige takeaway-beholdere |

Grunnen til at plastemballasjeesker dukker opp ofte i dagliglivet er at de er en omfattende manifestasjon av materialstabilitet, økonomi, prosessfleksibilitet og bekvemmelighet. Gjennom kontinuerlig designoptimalisering og funksjonell utvidelse er plastemballasjebokser ikke lenger bare enkle oppbevaringsverktøy, men også en viktig bærer for daglig ledelse, informasjonsvisning og merkevarekommunikasjon. På bakgrunn av stadig mer åpenbare trender innen materialmiljøvern, vil utformingen av plastemballasjebokser i fremtiden fokusere mer på resirkulerbarhet og gjenbruksfunksjoner for å nå målet om bærekraftig utvikling.

Hva er forskjellen mellom plastemballasjebokser og emballasjebokser laget av andre materialer?

Forskjeller i materialstruktur

Plastemballasjebokser er hovedsakelig sammensatt av syntetiske polymerer, som polypropylen (PP), polyetylen (PE), polyetylentereftalat (PET), etc. Disse materialene har egenskapene til lav vekt, fleksibilitet, vanntett osv., og strukturen kan utformes for å være gjennomsiktig eller ugjennomsiktig, tynnvegget eller fortykket. Papiremballasjebokser er basert på naturlige fibre, har en myk tekstur, og påvirkes lett av fuktighet. Metallllemballasjebokser er vanligvis basert på aluminium eller blikk, med høy styrke og god tetningsevne. Glassemballasje bruker silikat som råstoff, med kjemisk stabilitet og gode barriereegenskaper.

Forskjeller i produksjonsprosess og støpemetoder

Produksjonen av plastemballasjebokser er hovedsakelig avhengig av sprøytestøping, blåsestøping, termoforming og andre metoder, som raskt kan masseprodusere produkter av ulike former. Papiremballasje danner en struktur gjennom papirbehandlingsprosesser som stansing, liming og preging, mens metallemballasje involverer metallformingsteknologier som stempling, strekking og sveising. Glassemballasje krever høytemperatursmelting og muggblåsing eller pressing. Ulike behandlingsmetoder bestemmer formfleksibiliteten, produksjonskostnaden og produksjonssyklusen til ulike typer emballasjebokser.

Differensiering mellom bruksfunksjoner og aktuelle scenarier

Plastemballasjebokser brukes ofte i daglige forbruksvarer som mat, daglige kjemikalier og medisiner på grunn av deres vannbestandige, oljebestandige og lette egenskaper. De er spesielt egnet for bruksscenarier som krever forsegling, fuktsikring og praktisk åpning og lukking. Papiremballasje brukes mest til pakking av tørr mat, gaver eller hurtiggående forbruksvarer, og er mer uttrykksfull i visuell design. Metallemballasje er egnet for produkter som krever høyfast forsegling og lang holdbarhet, for eksempel hermetikk, kjemikalier osv. Glassemballasje brukes ofte til high-end drikkevarer, krydder eller kosmetikk, med vekt på korrosjonsbestandighet og visuell gjennomsiktighet.

Forskjell i vekt og transportkomfort

Plastemballasjebokser er mye lettere enn andre materialer, noe som kan redusere transportkostnader og logistikkbyrder. Under samme volumforhold er vekten av metall og glass betydelig høyere enn for plast, og papiremballasje er i midten. Vektforskjellen påvirker ikke bare frakten, men påvirker også den generelle bevegelsesvennligheten og emballasjesikkerheten til produktet.

Sammenligning av miljøegenskaper og resirkulerbarhet

Miljøvernproblematikken rundt plastemballasje har fått mye oppmerksomhet de siste årene. Selv om de fleste plaster er resirkulerbare, er den faktiske gjenvinningsgraden begrenset av klassifiseringssystemet og prosesskapasiteten. Papiremballasje er lettere nedbrytbar under naturlige forhold, og resirkuleringssystemet er relativt modent. Metallemballasje kan gjentatte ganger resirkuleres og gjenbrukes, med høy gjenvinningsgrad. Selv om glassemballasje kan gjenbrukes eller resirkuleres, er den skjør og har høye transportkostnader, noe som bruker mye ressurser. Bærekraften til ulike emballasjematerialer i miljøet er vist i følgende tabell:

| Materialetype | Nedbrytbarhet | Resirkulering Tilgjengelighet | Energiforbruk for resirkulering |

| Plast | Lav (avhenger av type) | Middels (påvirket av infrastruktur) | Moderat |

| Papir | Høy | Høy | Lavt |

| Metal | Ikke nedbrytbar | Veldig høy | Høy (but efficient over cycles) |

| Glass | Ikke nedbrytbar | Høy | Høy (due to melting requirements) |

Analyse av forskjeller i kostnad og produksjonseffektivitet

Enhetskostnaden for plastemballasjebokser er vanligvis lav, spesielt i masseproduksjon. Produksjonsprosessen er svært automatisert og har en kort syklus, som er egnet for det hektiske moderne forbrukermarkedet. Prisen på papiremballasjematerialer er relativt stabil og enkel å behandle, men den er ikke ideell for høystyrkekrav. Material- og prosesskostnadene for metall- og glassemballasje er generelt høye, spesielt glass krever høytemperaturbehandling og bruker mye energi.

Emballasjeestetikk og merkepresentasjonseffekt

Plastemballasje kan produseres gjennom formstøping for å skape komplekse strukturer, og kan også oppnå høy gjennomsiktighet for å vise produktkroppen. Moderne trykkteknologi kan også designe mønstre på plastoverflater. Papiremballasje er mer fleksibel i overflatetrykk og strukturell design, og egner seg for merkevarepromotering som krever emballasjeestetikk. Metallemballasje brukes ofte for å understreke produktsikkerhet og retrostil, mens glassemballasje skaper et eksklusivt bilde gjennom tekstur og glans. Følgende er en oppsummering av forskjellene mellom ulike emballasjer når det gjelder visuell presentasjon av merkevaren:

Forskjeller i sikkerhet og tetningsytelse

Når det gjelder forsegling av emballasje, kan plastemballasje oppnå gode forseglingseffekter gjennom varmeforsegling, knepping, spiraldannelse etc., og egner seg for produkter med visse krav til ferskhet. Papiremballasje brukes for det meste til ytre emballasje, og er avhengig av indre plastfilm eller metallfolie for å forbedre forseglingseffekten. Metallemballasje har høy lufttetthet og anti-korrosjonsbehandling, som er egnet for produkter med høye krav til forsegling. Selv om glassemballasje har sterke forseglingsegenskaper, er produktet lett å forringes når forseglingen er brutt og det er fare for brudd.

| Material | Overflatedesignevne | Åpenhet | Teksturappell |

| Plast | Moderat to high | Valgfritt | Glatt |

| Papir | Veldig høy | Ugjennomsiktig | Naturlig/fibrøst |

| Metal | Lavt to moderate | Ugjennomsiktig | Solid/metallisk |

| Glass | Lavt (label-based) | Høy | Glanset |

Forbrukers aksept og faktisk brukserfaring

Plastemballasje har vært kjent og akseptert av forbrukere på grunn av sin letthet, enkle åpning og vanntette egenskaper, spesielt egnet for en hektisk livsstil. Papiremballasje har et mer miljøvennlig image og er mer støttet i bærekraftig påvirkning. Metallemballasje er unik fordi den sjelden sees i daglig forbruk og ofte kombineres med funksjonelle produkter. Glassemballasje er egnet for anledninger som legger vekt på visuell opplevelse i mat og drikke på grunn av sin høye gjennomsiktighet og tekstur.

Krysssøknadsfelt og utvalgsgrunnlag

I noen bruksscenarier kan emballasje av forskjellige materialer utfylle eller erstatte hverandre. For eksempel, i matemballasje, kan plastbokser brukes til å forbedre forseglingen, eller papirbokser kan brukes til å forbedre utseendet. Innen kosmetikkemballasje kan glassflasker brukes til high-end essenser, mens plasttuber brukes til daglige kremer. Metallbokser blir gradvis brukt i high-end te eller funksjonelle drikker. Det endelige materialvalget avhenger ofte av produktegenskaper, transportbehov, merkevareposisjonering og brukervaner.

Forskjellen mellom plastemballasjebokser og andre materielle emballasjebokser gjenspeiles i mange aspekter som struktur, funksjon, kostnad, miljøvern, sikkerhet og visjon. Hvert materiale har sine aktuelle scenarier og målmarkeder, og i faktiske applikasjoner bør det velges rimelig i kombinasjon med produktegenskaper. Med utvikling av teknologi og styrking av miljøvernkonsepter vil fremtidige emballasjeløsninger bli mer diversifiserte og tilpassede, og vil ytterligere fremme ytelsesoptimalisering og koordinert utvikling av ulike emballasjematerialer.

Hva er designhensynene for plastemballasjebokser når det gjelder kompresjonsmotstand og deformasjonsmotstand?

Påvirkning av materialvalg på kompresjonsmotstand

Kompresjons- og deformasjonsmotstanden til plastemballasjebokser avhenger først av typen materialer som er valgt og deres egenskaper. Vanlige plastmaterialer inkluderer polypropylen (PP), polystyren (PS), polyetylen med høy tetthet (HDPE), polyetylentereftalat (PET), etc. Ulike plaster har forskjellig stivhet, varmebestandighet og slagstyrke, som har en betydelig innvirkning på den totale strukturelle styrken. Generelt sett har HDPE og PP god trykkmotstand, mens PET kan opprettholde god formstabilitet etter støping. Parametre som krystalliniteten, molekylarrangementet og molekylvekten til materialet påvirker også direkte dets deformasjonsmotstand. Designere må velge passende materialer i henhold til det spesifikke emballasjeinnholdet og formålet.

Viktigheten av utforming av veggtykkelsesfordeling

Under støpeprosessen av plastemballasjebokser er jevnheten i fordelingen av veggtykkelse en av nøkkelfaktorene som påvirker kompresjonsmotstanden. Hvis veggtykkelsen er ujevn, er de svake delene utsatt for spenningskonsentrasjon under kraftprosessen, noe som resulterer i lokal deformasjon eller sprekkdannelse. Ved å utforme veggtykkelsesgradientområdet på en rimelig måte, slik som fortykning av hjørnene, bunnen, dekkkanten og andre belastningsutsatte deler, kan ytre belastninger effektivt spres og den generelle stabiliteten forbedres. Samtidig kan bruk av finite element analyse (FEA) programvare for å simulere deformasjonstrenden under ulike spenningstilstander også bidra til å optimalisere veggtykkelsesstrukturen og forbedre bæreevnen under faktisk bruk.

Synergi mellom strukturelle forsterkningsribber og formdesign

Forsterkningsribber er et viktig strukturelt middel for å forbedre komprimeringsytelsen til plastemballasjebokser. Ved å sette forsterkningsribber på sideveggene, bunnen eller lokket til bokskroppen, er det ikke bare mulig å forbedre den lokale trykkmotstanden, men også å forbedre den generelle strukturelle stivheten uten å øke for mye materialkostnad. I tillegg til utformingen av forsterkningsribben, bestemmer selve formstrukturen også deformasjonsmotstanden til emballasjeboksen. For eksempel har buede eller polygonale design sterkere ekstruderingsmotstand enn flate strukturer, mens strukturer med avrundede hjørner kan buffere støt bedre enn rette vinkler. Følgende tabell sammenligner effekten av ulike strukturelle design på trykkytelse:

| Strukturell funksjon | Beskrivelse | Kompresjonsmotstandsnivå |

| Flate vegger | Standard vertikale vegger | Moderat |

| Forsterkede ribber | Hevede linjer på overflater | Høy |

| Kuppelformede lokk eller bunner | Buede overflater | Høy |

| Avrundede hjørner | Reduserte skarpe stresspunkter | Moderat to high |

| Avsmalnende sider | Liten vinkel mellom sokkel og vegg | Middels |

Effekt av støpeprosessen på stabilitet

Ulike plaststøpeprosesser vil påvirke de endelige mekaniske egenskapene til produktet. Sprøytestøping kan oppnå produktstrukturer med høy presisjon og høy konsistens, som er egnet for pakking av bokser med komplekse former og forsterkede design; mens termoforming er mer egnet for tynnveggede beholdere, men det ferdige produktet har relativt lav styrke. Blåsestøping brukes mest til flaskeprodukter, og det er vanskelig å kontrollere veggtykkelsen under støpeprosessen. I designen er det nødvendig å kombinere produktbruk, kostnadskontroll og nødvendig styrke, og rimelig velge støpeprosessen, for å sikre kompresjonsmotstand og deformasjonsmotstand samtidig som brukskravene oppfylles.

Intern støttestruktur design av emballasjeboks

I noen bruksscenarier, for å forbedre den totale støttekapasiteten til emballasjeboksen, kan dens deformasjonsmotstand forbedres ved å legge til indre struktur. For eksempel, i matemballasje, blir den generelle spenningsdeformasjonen av bokskroppen ofte bremset av den midterste skilleveggen, tverrstag og andre strukturer. For industrielle emballasjebokser som må stables i flere lag, kan innebygde skuffer eller bunnforsterkningsspor også settes for å forbedre stivheten til bokskroppen. Selv om denne typen design vil øke kompleksiteten til strukturen, er den veldig effektiv for å beskytte høyverdige eller skjøre produkter.

Test standarder under ulike trykkscenarier

For å verifisere kompresjonsmotstanden til plastemballasjebokser i faktiske applikasjoner, bruker industrien ofte en rekke teststandarder og metoder, som statisk belastningskompresjonstest, falltest, deformasjonsrebound-test, etc. Emballasjeprodukter med ulik bruk vil tilsvare ulike nivåer av mekaniske testkrav. For eksempel understreker matemballasje at den tåler trykk uten deformasjon på kort tid, mens industriemballasje tar mer hensyn til evnen til å opprettholde formen under langtidsstabling. Vanlige kompresjonstestdata er som følger:

| Testtype | Nøkkelparameter | Typisk utvalg for plastbokser |

| Statisk kompresjon | Maksimal vertikal kraft (N) | 100–1000 N avhengig av størrelse |

| Slipptest | Fallhøyde uten brudd (cm) | 60–120 cm |

| Deformasjonsgjenoppretting | Gjenoppretting etter kraft fjernet (%) | ≥85 % |

Designhensyn for motstand mot varmedeformasjon

Plast har en tendens til å mykne når den varmes opp, og risikoen for strukturell deformasjon øker, så dens varmedeformasjonstemperatur (HDT) må vurderes i kompresjonsdesign. Ved å velge høy HDT-materialer eller legge til varmespredningsåpninger og ventilasjonshull til strukturen, kan stabiliteten til emballasjeboksen i miljøer med høy temperatur forbedres. I tillegg kan tilsetning av fyllstoffer som glassfiber og kalsiumkarbonat forbedre den termiske stabiliteten til materialet, som er egnet for høytemperaturtransport, lagring eller bruk i mikrobølgeovn.

Styrkeoptimalisering under bærekraftige og vektreduksjonsforhold

Under den nåværende trenden med miljøvern og plastreduksjon, må kompresjonsmotstanden til emballasjeboksen garanteres mens du designer lett. Topologisk optimalisering, bionisk strukturdesign og andre metoder kan brukes for å maksimere strukturell styrke og samtidig redusere materialbruk. For eksempel deler strukturer som bikakeforsterkningsribber og korrugerte bunnplater effektivt stress uten å øke materialene, og oppnår dermed en balanse mellom struktur og miljøvern. Denne typen design reduserer ikke bare materialkostnadene, men letter også resirkulering og sekundær bruk.

Spesielle krav til kompresjonsmotstand i ulike bruksindustrier

Plastemballasjebokser har forskjellige krav til kompresjons- og deformasjonsmotstand i forskjellige applikasjonsindustrier. For eksempel krever farmasøytisk industri at emballasje ikke kan deformeres under stabling og transport for å unngå skade på legemiddelemballasje; elektronikkindustrien legger vekt på støtsikker strukturell design; og næringsmiddelindustrien må sørge for at forseglingen ikke løsnes på grunn av press. Avhengig av bransje bør målrettede designstrategier formuleres og tett kombineres med tilbakemeldinger fra kunder for kontinuerlig å optimalisere produktstrukturen.

Kvalitetskontroll og kontinuerlig forbedring av kompresjons- og deformasjonsmotstand

I tillegg til den foreløpige designen, avhenger kompresjons- og deformasjonsmotstanden til plastemballasjebokser også av kvalitetskontroll under produksjonsprosessen. Konsistensen og stabiliteten til det ferdige produktet sikres ved hjelp av råvareinspeksjon, støpeprosessovervåking og dimensjonstoleransekontroll. Samtidig kan bedrifter kontinuerlig optimere designen og forbedre kompresjonsmotstanden til produktene gjennom tilbakemeldinger om kundebruk, produktlivssyklusanalyse osv., for å møte de endrede markedsbehovene.

Designbetraktningene til plastemballasjebokser når det gjelder kompresjonsmotstand og deformasjonsmotstand dekker flere ledd fra materialvalg, strukturell layout, prosessstøping til testverifisering. Rimelig design er ikke bare knyttet til emballasjens grunnleggende beskyttelsesfunksjon, men også til merkevareimage, forbrukeropplevelse og miljømessig bærekraft. I praktiske anvendelser bør vitenskapelige og effektive designstrategier for kompresjons- og deformasjonsmotstand formuleres i kombinasjon med produktegenskaper, sirkulasjonsforhold og kostnadskontrollkrav, for å forbedre den generelle påliteligheten og markedskonkurranseevnen til emballasjesystemet.

Rollen og transformasjonsutfordringene til plastemballasjebokser i den grønne emballasjetrenden

Den grunnleggende rollen til plastemballasjebokser i det moderne emballasjesystemet

Plastemballasjebokser spiller en uerstattelig grunnleggende rolle i moderne logistikk- og detaljhandelssystemer. Fra varebeskyttelse, praktisk transport til produktvisning, den har høy tilpasningsevne. Sammenlignet med papir-, metall- eller glassemballasje er plastemballasjebokser lette i vekt, sterke i fleksibilitet og har stor grad av frihet i formstøping, så de er mye brukt i mat, elektronikk, kosmetikk, medisinsk og andre industrier. I tillegg kan plastemballasjebokser møte de omfattende behovene for produktkonservering og visning gjennom egenskaper som gjennomsiktighet, forsegling og vanntetthet.

Kjernekonnotasjonen og markedsdrivkraften til den grønne emballasjetrenden

Grønn emballasje er ikke bare en ekstern manifestasjon av konseptet miljøvern, men også en uunngåelig utviklingsretning under de doble effektene av politikk og forskrifter og markedstilbakemeldinger. Dens kjernemål er å redusere forbruket av ressurser og innvirkningen av emballasjematerialer på miljøet, samtidig som det forbedrer resirkulerbarheten og gjenbruksverdien av emballasje. Regjeringen fremmer grønn forsyningskjedestyring, innfører forskrifter som plastreduksjonsordrer og emballasjebegrensninger, og ber også bedrifter om aktivt å justere sin materialstruktur. Forbrukere legger mer og mer oppmerksomhet til miljømerker og resirkuleringslogoer i sine handlebeslutninger, og denne atferden omformer produksjonslogikken til emballasjeindustrien.

De viktigste miljøtvilen overfor plastemballasjebokser

Selv om plastemballasjebokser har mange funksjonelle fordeler, har det lenge vært stilt spørsmål ved deres miljøvennlighet. På den ene siden er tradisjonell plast for det meste ikke-nedbrytbare materialer, og de fleste behandlingsmetodene er deponi eller forbrenning, noe som fører til okkupasjon av landressurser og utslipp av karbondioksid. På den annen side, hvis plastavfall ikke håndteres riktig, kan det også komme inn i vann og jord og danne mikroplastforurensning. Derfor, hvis plastemballasjebokser ikke er oppgradert eller utstyrt med resirkuleringsmekanismer, er det vanskelig å matche trenden med grønn emballasje.

Materialnedbrytbarhet og tekniske utfordringer ved plastemballasjebokser

Å fremme den grønne transformasjonen av plastemballasjebokser må først starte med selve materialet. For tiden har biobasert plast, PLA (polymelkesyre), PBS (polybutylensuccinat) og andre nedbrytbare materialer blitt alternative alternativer for industrien. Imidlertid står disse materialene fortsatt overfor problemer som utilstrekkelig varmebestandighet, høye kostnader og begrenset produksjonsskala i praktiske applikasjoner. I tillegg er de fleste av deres nedbrytningsforhold avhengig av spesifikke industrielle komposteringsmiljøer, og ikke alle regioner har støtteanlegg, noe som resulterer i at noen produkter ikke kan degraderes effektivt i det naturlige miljøet, noe som påvirker den faktiske utslippsreduksjonseffekten.

Den nåværende statusen og begrensningene for resirkulerbarheten til plastemballasjebokser

Sammenlignet med nedbrytbare materialer er det resirkulerbare systemet mer realistisk, men det har også visse begrensninger. Termoplastiske materialer som polypropylen (PP) og polyetylen (PE) har god gjenvinningsytelse og er hovedmaterialene for plastemballasjebokser. Men i selve resirkuleringsprosessen påvirker problemer som blanding av ulike typer plast, alvorlige forurensningsrester og komplekse etiketter og vedlegg resirkuleringseffektiviteten. I tillegg bruker noen emballasjebokser metallfordampning eller komposittfilmstrukturer for å forbedre estetikken. Slike produkter er vanskelige å håndtere på tradisjonelle gjenvinningslinjer, noe som reduserer ressursgjenvinningsgraden. Følgende tabell viser resirkuleringsvanskelighetssammenligningen av flere vanlige plastemballasjebokser:

| Materialetype | Typisk brukstilfelle | Resirkulerbarhetsnivå | Vanlige barrierer |

| PET (polyetylentereftalat) | Drikkebeholdere, muslingeskjell | Høy | Etikettseparasjon |

| PP (polypropylen) | Matbrett, takeaway-bokser | Moderat | Forurensning av matrester |

| PS (polystyren) | Engangsbokser, skumemballasje | Lavt | Skjørhet, vanskelig å bearbeide |

| PLA (polylaktsyre) | Bioplastbokser | Lavt | Krever industriell kompostering |

Grønn designretning av lett og funksjonell integrering av emballasjebokser

I tillegg til å forbedre materialytelsen, er lettvektsdesign gjennom strukturell optimalisering en viktig måte for plastemballasjebokser å oppnå grønn transformasjon. Ved nøyaktig å kontrollere fordelingen av veggtykkelsen, fjerne overflødige design og forbedre formteknologien, kan bruken av råmaterialer reduseres samtidig som styrke og funksjon sikres. En annen utviklingstrend er funksjonell integrering av emballasjebokser, som integrering av håndtak, forseglingsspenner, mellomlag osv. i ett, for å redusere antall tilbehør og forenkle gjenvinningsprosessen. Disse designinnovasjonene kan effektivt forbedre miljøtilpasningsevnen uten å endre brukeropplevelsen.

Rollen til håndtering av pakkens livssyklus og vurdering av karbonavtrykk i å fremme

Grønn emballasje legger vekt på full livssyklusstyring av produkter fra råvareanskaffelse, produksjon og prosessering, sirkulasjon og bruk til avfallshåndtering. I utformingen av plastemballasjebokser kan innføringen av livssyklusvurderingsverktøy (LCA) kvantifisere dens påvirkning på ressurser og miljø, noe som hjelper bedrifter med å ta mer fornuftige material- og prosessvalg. For eksempel, for emballasjebokser med samme volum, er karbonutslippene fra resirkulerte materialer mer enn 30 % lavere enn for nye materialer. I tillegg vil faktorer som typen energi i produksjonsprosessen, transportavstand og gjenbruksgrad ved resirkuleringsenden også ha en betydelig innvirkning på karbonavtrykket til emballasjeboksen.

Toveis press fra markedsdrift og merkevareansvar

Den grønne transformasjonen av plastemballasjebokser er ikke bare et teknisk problem, men også en refleksjon av markedsvalg og merkevarestrategi. Flere og flere merker begynner å bruke miljøvennlig emballasje som et salgsargument for markedsføring, aktivt ved å bruke resirkulerte materialer og markere karbonutslippsreduksjonsverdier for å vinne støtte fra forbrukergrupper med sterk miljøbevissthet. Samtidig krever enkelte e-handelsplattformer og store detaljhandelsbedrifter at leverandører leverer bærekraftige emballasjeløsninger og inkluderer grønn emballasje i innkjøpsstandarder. For plastemballasjebedrifter har om de kan tilby produkter med grønn etikett-sertifisering blitt en nøkkelfaktor for å få bestillinger og utvide markedet.

Fremme og begrensninger av retningslinjer og forskrifter for industritransformasjon

Regjeringer i forskjellige land har suksessivt utstedt en rekke retningslinjer for restriksjoner og resirkulering av plastemballasje. For eksempel krever EUs «Utkast til forordning om emballasje og emballasjeavfall» at emballasje skal kunne gjenbrukes eller gjenvinnes, og andelen resirkulerte materialer skal nå et visst nivå. Kina har implementert en oppgradert versjon av "Plastic Restriction Order" for å fremme ekspresslevering, takeaway, detaljhandel og andre industrier for å redusere bruken av engangsplastprodukter. Disse forskriftene fremskynder prosessen med materialerstatning og strukturell innovasjon av plastemballasjebokser, samtidig som de tvinger selskaper til å øke investeringene i forskning og utvikling og miljøvern.

Virkelige utfordringer og løsninger i transformasjonen av plastemballasjebokser

Selv om grønn emballasje har blitt en bransjekonsensus, i selve transformasjonsprosessen, møter plastemballasjeboksselskaper fortsatt flere utfordringer som økende råvarekostnader, høy etterspørsel etter utstyrsoppdateringer og vanskeligheter med oppstrøms- og nedstrømssamarbeid. Noen selskaper prøver å samarbeide med vitenskapelige forskningsinstitutter for å utføre materialforskning, introdusere nye nedbrytbare materialer eller intelligent gjenvinningsidentifikasjonsteknologi; andre bygger gradvis en forsyningskjede med lukket krets ved å bygge et resirkuleringsnettverk og samarbeide med et sertifiseringssystem for resirkulerte råvarer. Selv om prosessen er komplisert, med akkumulering av teknologi og gradvis implementering av politikkveiledning, forventes plastemballasjeboksindustrien å finne en klarere utviklingsvei i den grønne transformasjonen.

Som en viktig del av det moderne emballasjesystemet er rollen til plastemballasjebokser i den grønne emballasjetrenden både utfordrende og har muligheter. Fra materialvalg, designinnovasjon, livssykluskontroll til regulatorisk respons og markedstilpasning stilles det høyere krav til virksomhetene. I fremtiden vil utviklingsretningen for plastemballasjebokser ikke lenger være begrenset til funksjonell tilfredshet, men vil fokusere mer på miljøegenskaper og bærekraftig verdi. Bare med koordinert promotering av teknologi, ledelse og samarbeidsmekanismer i flere dimensjoner kan plastemballasjebokser fullføre effektiv transformasjon under miljøpress og fortsette å spille sin funksjonelle rolle i den moderne emballasjeindustrikjeden.

- Selskapet krever strenge, ved hjelp av et høyt utgangspunkt, pålitelig, kvalitet, og aktivt utvikle og innovere, jakten på fortreffelighet rute!

KONTAKT OSS

- Tel: +86-18867945666

- E-mail: [email protected]

- Add: No.11 Huafeng Road, Anhua Community, Anhua Town, Zhuji City, Shaoxing, Zhejiang, Kina

FÅ ET TILBUD

Opphavsrett @ Donghang Polymer Material Technology Co., Ltd. Alle rettigheter reservert.